Die innovative HPL Laser-Beschichtungs-Technologie bietet einzigartige Vorteile für eine Vielfalt von Anwendungen. Die unterschiedlichsten Brachen profitieren dabei von einem einzigartigen Mehrwert. HPL Technologies bietet dafür umfassende Komplettlösungen - von der Machbarkeitsstudie über Applikationsentwicklungen bis zu Turn Key-Maschinen und Job Shop Services.

Anwendungsgebiete und Branchen

Weitere Anwendungen für Laser Cladding/ Laserbeschichtung/Laserauftragschweißen

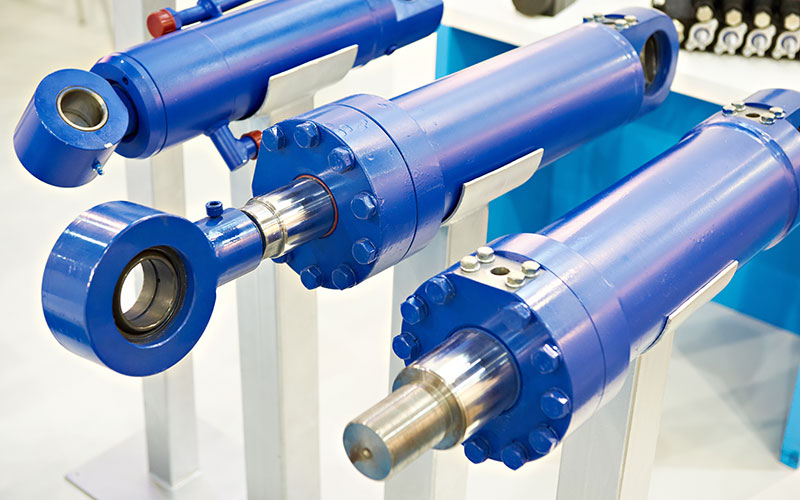

Beschichtung

- Substitution Hartverchromen

- Substitution Thermisches Spritzen

- Substitution konventionelles Laserauftragschweißen

- Bisher unbeschichtete Komponenten

Additive Fertigung

- Hochflexible Fertigung von geometrischen Elementen auf Halbzeugen, z.B. Dichtlippen oder Flansche (Hybrid-additive Fertigung)

- Funktions-Integration

- In-situ Kombinations-Prozesse (z.B. Drehen & AM)

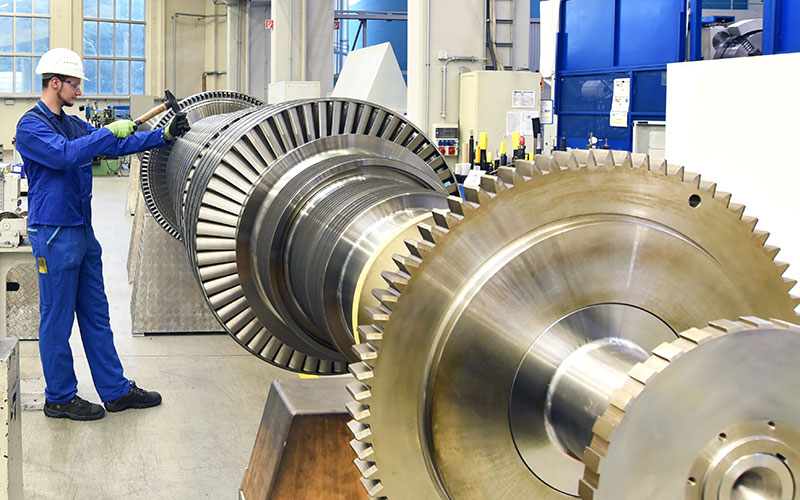

Reparatur

- Reparatur von Komponenten, die bis dato aufgrund des großen Wärmeeintrags nicht repariert werden konnten

- Mobile Reparatursysteme für konventionelle Werkzeug-Maschinen

Beispiele möglicher Materialien

Matrix-Materialien und Korrosionsschutz

- Nickel-Legierungen: NiCr, NiCrMo, NiCrBSi, …

- Eisen-Legierungen: 304L, 316L, 430L, 17-4-Ph, M2, …

- Kobalt-Legierungen: CoCr, CoCrMo, CoCrW, CoCrW, …

- Sonstige: Titan-, Aluminium-, Kupfer-, …

Hartphasen/Karbide

- Wolframkarbid

- Titankarbid

- Chromkarbid

- Siliziumkarbid

- Molybdänkarbid

- …

Materialanteil bis zu 60 Vol.-% je nach Kombination

Zusammenfassung

Technisch

- Aufbringung von dünnen, poren- und rissfreien, metallurgisch angebundenen Verschleiß- und Korrosions-Schutzschichten

- Anwendung auf herkömmlichen Grauguss-/Aluminium-Bremsscheiben ohne zusätzliche Vorbearbeitung

- Große Auswahl an Werkstoff-Kombinationen möglich

Ökologisch

- Drastisch reduzierte Feinstaubemission

- Äußerst lange Lebensdauer

- Vermeidung umweltschädlicher Chemikalien und Additive

Wirtschaftlich

- Beschichtungsraten von bis zu 5 m2/h

- Zuverlässiger und hocheffizienter Beschichtungs- und Finishingprozess

- Drastisch reduzierte Kosten im Vergleich zu bisherigen Schichtsystemen

Kontaktieren Sie uns!

Ihr Ansprechpartner zum Thema Anwendungen:

Dr.-Ing. Phillip Utsch

+49 241 6083 230