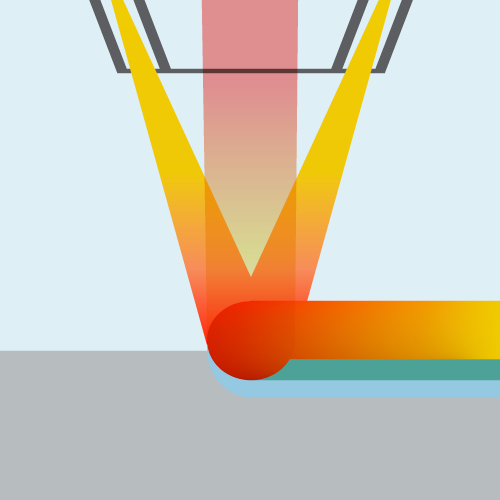

Die WECODUR-Technologie basiert auf einer Weiterentwicklung des Laserauftragschweißens und ermöglicht damit die wirtschaftliche Herstellung von dünnen, stoffschlüssig angebundenen Schichten auf Werkstücken aus Metall mit einer Vielzahl von Materialkombinationen. Die WECODUR-Prozesskette besteht aus einem oder mehreren Beschichtungsprozessen und dem Finishing-Prozess. Damit wird erstmalig der Großserieneinsatz ermöglicht.

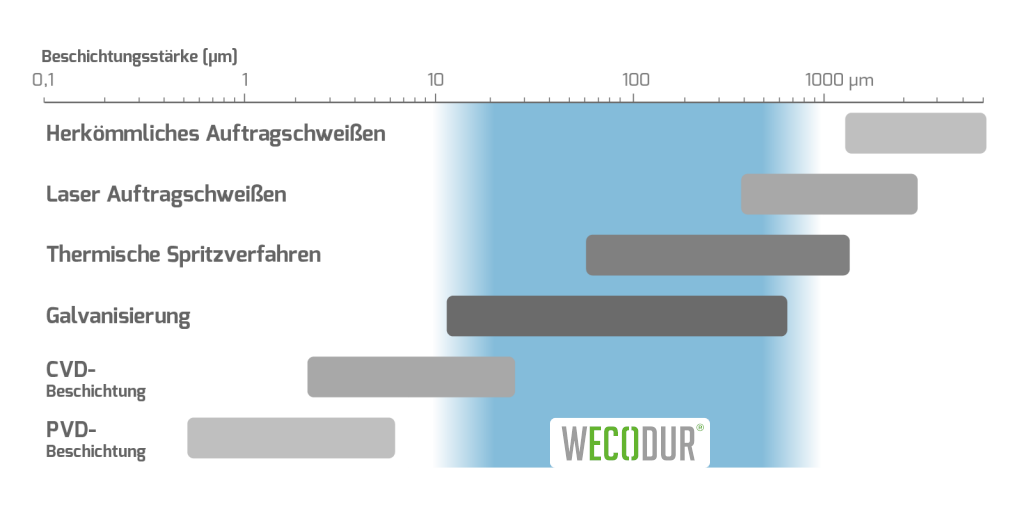

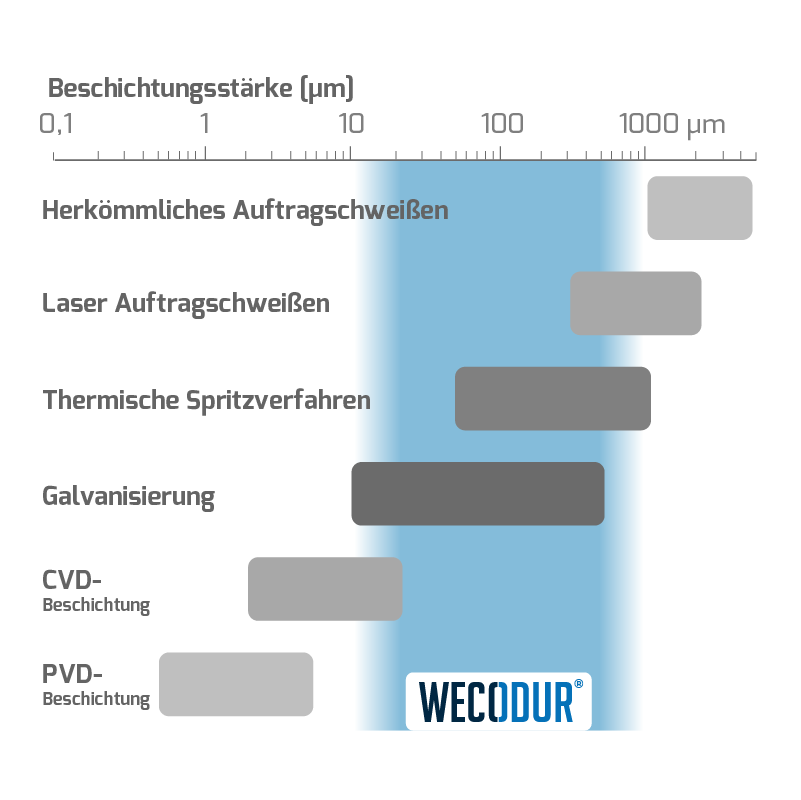

Die WECODUR-Beschichtung im Vergleich

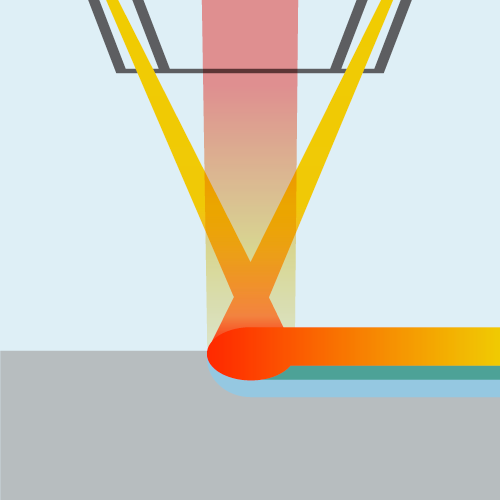

Konventionelles

Laserauftragschweißen

- Flächenrate typischerweise ≤ 0,5 m2/h

- Schichtdicke typischerweise ≥ 0,5 mm

- Raue, wellige Oberflächen ca. Pt 200 µm

- Oberflächenrauheit Rz ≥ 50 µm

Fazit

Serienbeschichtung unwirtschaftlich

WECODUR-

Laserauftragschweißen

- Flächenrate bis über 5 m2/h

- Schichtdicke bis unter 0,01 mm

- Glatte Oberflächen Pt ≤ 20 µm

- Oberflächenrauheit Rz ≤ 20 µm

Fazit

Wirtschaftliche Serienbeschichtung

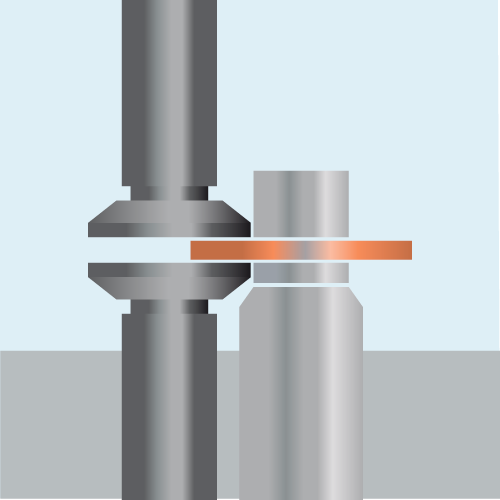

Die WECODUR-Nachbearbeitung

WECODUR-Finishing

- Doppelseitenplanschleifen ermöglichen höchste Prozessvorschübe durch symmetrische Krafteinleitung

- Selbstschärfender Planschleifprozess ermöglicht geringste Werkzeugkosten (abrichtfrei)

- Optionaler Schälschleifprozess mit angestelltem oder planparallelem Werkzeug-Set-up

Fazit

Kurze Bearbeitungszeiten und niedrige Werkzeugkosten

Die WECODUR-Technologie im Vergleich

Nachteile herkömmlicher Technologien

- Thermische Spritzverfahren und Galvanisieren haben keine metallurgische Verbindung zum Grundwerkstoff

- Für die Anbindung der aufgetragenen Schicht sind in der Regel aufwändige Vorbearbeitungen notwendig

- Beim herkömmlichen Auftragschweißen sind die Schichten dick (> 0,5 mm) und der Wärmeeintrag ist hoch

Ein hoher Wärmeeintrag und die damit verbundene Aufmischung führt insbesondere bei kohlstoffhaltigen Substratwerkstoffen (z.B. Eisengusswerkstoffe) in der Beschichtung zu:

- Versprödung in Beschichtung und Grundwerkstoff

- Rissen

- Poren

- Schlechte Anbindung

Kontaktieren Sie uns!

Ihr Ansprechpartner für das Thema Technologie:

Johannes Schütz